摘要针对在注水中电磁流量计测量准确度普遍低于理论值的现状,试验小组根据电磁流量计原理与实际应用工况条件,查找影响电磁流量计测量准确度的主要因素,并制定对策措施进行反复比较实验和效果检查,*终通过5项有效措施的实施,完成电磁流量计测量准确度达到并超过理论值的目标。

引言

在石油开采过程中,地下能量会越来越低,产液量也随之下降,为了提高采收率,一个重要的手段就是向目的层注水,提高地层压力,达到提高采收率的目的,地层的注水量必须把握准确,否则就会造成水淹、水窜,对地层造成伤害,会引起含水率升高,产液量下降。因此,注水计量的准确度对油田生产有着极其重要的作用。我厂目前有注水井156口,有105口注水井采用了电磁流量计计量,其中每4~8口配一个注水站,每个注水站安装一台总水表,全厂在用电磁流量计120台。本文拟研究提高电磁流量计测量准确度问题。

电磁流量计应用现状分析

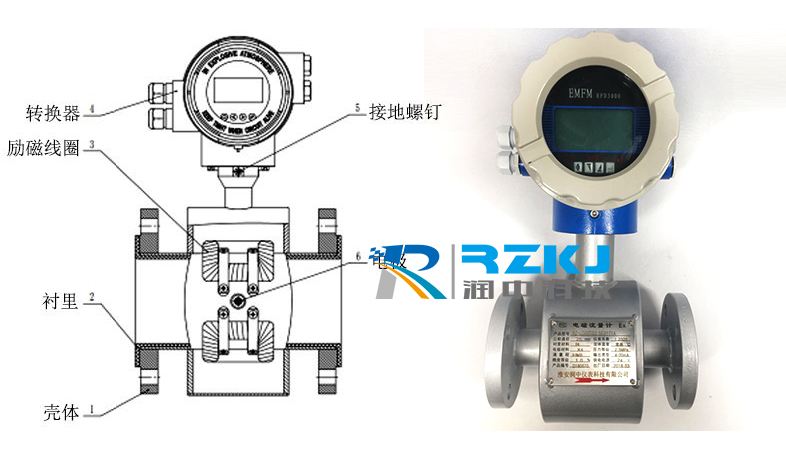

电磁流量计用来测量经密封管道内一般导电液体体积流量的仪表,根据法拉第电磁感应定律,当导电液体流过管道的磁场作切割磁力线时,电极间将产生感应电动势,其感应电动势E为:

E=KBDV

式中:

V―测量管道截面上的平均流速(m/s);

K―仪表常数;

D―测量管内直径(m);

B―磁感应强度(T)。

电极检测出的微弱感应电动势E,先经前置放大器的放大和噪声抑制,成为大幅度低阻抗的电压信号,此信号经微分、积分电路处理,再经模数转换器进入单片机进行控制、处理和去处。单片机对放大器的漂移及零点漂移能定期自动调整,在全量程范围内分8段对信号进行非线性修正。单片机也能对信号进行监控、抑制噪声信号和切除空管干扰,由大容量串行贮存器对每8h处理和运算后的流量数据予以贮存一次,同时记录该时间与日期的流量数据,显示为时流量和日流量。

经过单片机运算的流量信号由转换器和频率转换器将流量数据转换成标准模拟信号(电流信号)与脉冲、频率信号等外输信号输出,*后流量数据信息由液晶屏显示总流量和瞬时流量,或者可通过光耦按钮功能键来操作显示屏上的各种功能菜单,并能分别显示其对应的信息。

电磁流量计理论准确度为1.5%,但由于油田注水工况较为复杂,实际使用过程中的测量准确度难以保证,工况*差的码头庄油田电磁流量计准确度平均为5.0%,个别达到10.3%,对原油生产产生较大影响。

现状分析一:少量气体呈波状流

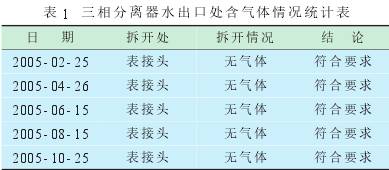

管线中若有气体则会发生流量计显示晃动情况,读数不稳定,管线由于是密封,且是在三相分离器水仓的底部出水所以从源头带来气体不可能。我们从三相分离器的水出口处的压力表处拆开多次看后如表1。

现状分析二:阀门开启度太小

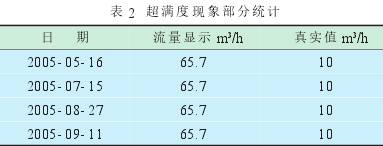

上游阀门开启太小,则液位会在电极以下,表现出流量计为超满度情况,码头庄污水流量计曾经多次出现这种情况,表2为在一级沉降罐进口的统计情况。

现状分析三:启用前没排气

启用前未能排净管内空气,剩留气体积聚在管系高点,流动时被液体夹带,呈气泡状流出;另一原因是液体中夹带小气泡逐渐聚集,滞留在管系高点。故障表现为流量测量值和实际值不符以及输出晃动。在启用前均都已经排尽空气。另外的夹带小气泡也是不存在的,因为码头庄三相分离器污水出水口在水仓的底部,即使有气体它也在水仓时就跑到水仓顶部。

现状分析四:管系中吸入气泡

污水电磁流量计设在一级沉降罐的进口处,在这个电磁流量计的前面大约50cm处有个加药点,这个加药点偶尔会在加药的同时加进气体。

现状分析五:流动状态的变化

流量测量值与应用参比值不符,通常仪表调试正常运行一段时期后,也会因流动状态变化而出现故障。主要表现是管内有随动物体,如接口处的胶带以及内衬脱落等在随着水流有摆动。我们拆开接口及有衬体易脱落处检查。均没有随动物体。

现状分析六:液体中含有溶解气

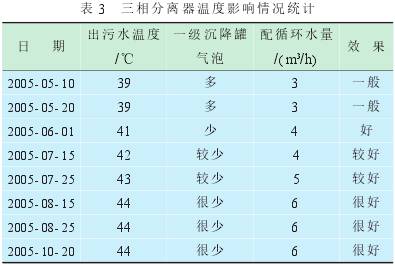

联合站拥有两座卧式三相分离器,其日均处理液量在500m3左右,主要是对产出液进行油、气、水分离,根据工程需要三相分离器的压力为0.24MPa,而到了污水电磁流量计那里压力还不到0.1MPa,以前出水出油温度在39℃左右,后打开一级沉降罐顶盖可以闻到比较强烈的天然气味道,怀疑污水中含有溶解气,我们提高三相分离器的热循环水量,果然溶解气少了很多。其前后对比如表3.

现状分析七:电导率不均匀

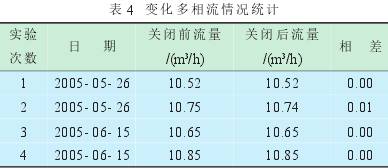

这个是指两种以上的液体还没有混合好就进入流量计,若它们的电导率相差比较大则会导致流量计测量不准确。污水电磁流量计的前面有个加药点,加进杀菌剂、絮凝剂、阻垢剂三种药剂,总共加药量为12.5L/h。这个流量与污水流量相比非常小,其影响在流量计上很难反映出来。我们关闭加药点观察如表4。

现状分析八:往复泵振荡

原来有三台三柱塞高压泵,正常都是在18MPa的压力下运转,由于泵的脉动性而测量点又未远离泵,脉动使电磁流量计输出晃动,有时候还产生了测量误差。这从总表的校验可以得出。

现状分析九:沉积层覆盖电极

污水流量有时晃动的比较厉害,我们拆开可以看到里面已经薄薄的被覆盖了一层微小物体。而流量也从5.5~11.5m3/h来回跳动。

通过对以上的分析,影响电磁流量计测量准确度低于理论值的主要原因是:①阀门开启度太小;②管系吸入气泡;③液体中含有溶解气;④往复泵振荡;⑤沉积层覆盖电极。

提高电磁流量计测量准确度的试验

试验一:加大流量计上游闸门开启度

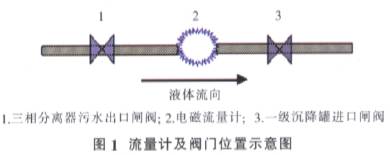

如果管中的液体达不到电磁流量计的电极上面则会出现超满度现象。油田多次出现三相分离器污水出口达到65.7m3/h,而码头庄一天的总产液量在500m3左右,其中油约200m3/d,污水约300m3/d,平均为10~12m3/h。而65.7m3/h这个测量值严重地偏离了实际流量值。故把三相分离器的污水出口全开,而改用流量计后面的闸阀来控制脱水量(图1)。

以前是用1#(三相分离器污水出口闸阀)与3#闸阀来共同控制流量,这样往往有可能是1#闸阀开的较小,3#开的较大,这就有可能在管线中会留出一部分空间,使气体进入,*终导致液体不能充满整个管系,而出现超满度。

现在采取的措施是1#闸阀全开,而用3#闸阀的开启度来控制流量。这样就避免了电磁流量计和管线亏空现象,电磁流量计测量的准确性提高了很多。

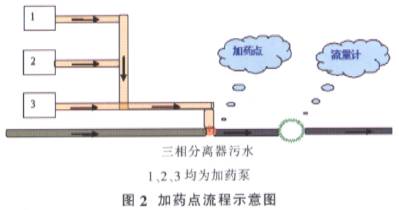

试验二:维修加药泵的密封性

污水流量计的前面有个加药点,距离电磁流量计大约50cm。加杀菌剂、阻垢剂、絮凝剂3种药剂(图2)。

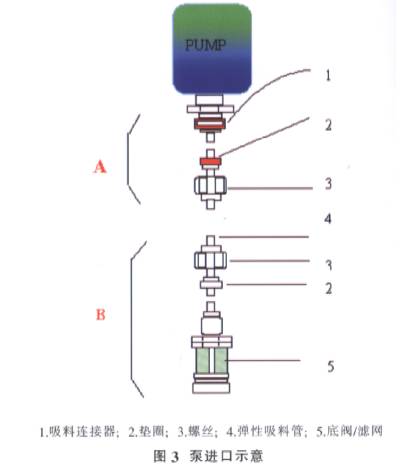

管系若吸进空气则造成测量值晃动不稳定。图中1,2,3分别代表3台加药泵,这3台加药泵排量小,总量在12.5L/h,但就是这个加药点给这个流量计造成了相当的误差。每个加药泵都有个入口,入口放在加药罐里。该入口的结构示意如图3。

加药泵的A部分在药剂的上面,而B部分则沉没在药剂中,加的药剂有一定的黏度,且有部分杂质,故滤网是经常堵住,如果在药剂中的B部分不通畅,则裸露在空气中的A部分会从1与2及吸料连接器和垫圈处进空气。3台中的任意一台漏空气都会由管线中的加药点进入管线,从而导致流量计测量值不稳定。现在我们是每周都会对泵的滤网和吸料连接器以及垫圈进行检查。由加药泵漏进气体不再发生。

试验三:提高三相分离器温度降低污水中含有的溶解气

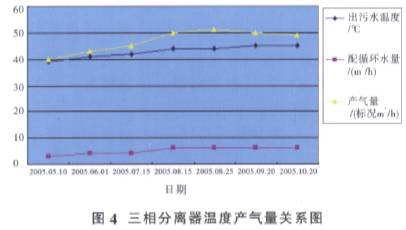

在实验中都是单独实验,在不考虑其他因数的条件下,把三相分离器的温度由原来的39℃提高到现在的46℃,效果很明显。控制三相分离器的温度,也就是控制三相分离器循环热水量与循环热水温度,循环热水温度一般变化较小,而水量我们由原来的3m3/h,调配到现在的6m3/h,这样一来,包括井上产气也多析出了6~8m3/h。具体如图4。

从图4可以看出当出水温度达44℃时,产气量达到近50m3/h(标况即:温度273K,压力101325Pa),且呈平稳的趋势,也就是此时达到了一个平衡。达到了析气的*大化,析出气体的*佳状态。也就是这样出去的污水含气*少。达到了不含溶解气的目标。

试验四:改变读数方式,增加新工艺,缓解往复泵的振荡

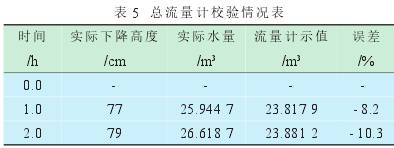

注水站原有3台3S175-13.4/20三柱塞注水泵,在泵的出口装有总流量计,这个总流量计的测量由于泵的往复振荡使其准确性很低,每次与各注水单井总和的差别都有近50m3。每天注水在620m3左右,这样就有近10%的误差,而每次对其校验的差值也是10%左右,表5是2005.10.11校验的结果。

从表5中可以看出电磁流量计的准确性很低甚至超过了10%,这个数据的差别很大,到这种情况应该说不是误差,而是错误了。在有脉动流动源的管线上,要减缓其对流量仪表测量的影响,通常应该采取流量传感器远离脉动源,利用管流流阻衰减脉动;或在管线适当位置装上称作被动式滤波器的气室缓冲器,吸收脉动。因为在此我们不好改变流程和泵的本身工艺,为此我们采取的措施是读取泵的进口流量计和泵的回流流量计,因为这两处表的压力很低,脉动振动也很小,用泵的进口流量计数值减去回流流量计数值,得出注水量数值。但是在2005年11月份码头庄新装了一台5S175-33.3/20的五柱塞注水泵,这台泵是五个柱塞,其水的振动性相对减少,并趋于平缓,且本身带有氮气缓冲装置,能非常有效地缓解振动,达到了预期效果。

试验五:定期清洗电磁流量计内壁

在污水流量为10m3/h左右,温度约为44℃,电磁流量计清洗周期为45d,否则测量误差将很快会达到5%。定期清洗电磁流量计以避免沉积层的影响。

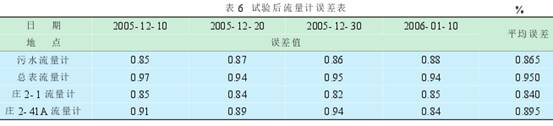

试验小组于2005-12~2006-01对试验效果进行验证,见表6。

通过表6可以看出现在误差*大的是总表流量计,但也只有0.95%,完全符合误差不能高于1.5﹪的生产要求,达到预期的效果。

水平安装金属管转子流量计

水平安装金属管转子流量计 污泥流量计

污泥流量计 垂直安装金属管浮子流量计

垂直安装金属管浮子流量计 金属管浮子流量计

金属管浮子流量计 硫酸流量计

硫酸流量计 盐酸流量计

盐酸流量计 扫一扫关注我们

扫一扫关注我们