1 引 言

流量的*测量在节能降耗、经济核算、自动控制等方面有着广泛应用。在中低流速流量测量中浮子流量计起着非常重要的作用。

目前国内金属管浮子流量计的引进产品和国产产品中,理论上主要依据W.Miler 的研究成果[1],实际设计中又采用机械结构进行流量计算,由此而存在三方面的不足,首先,理论上存在一定缺陷;其次,是机械结构无法进行流量的*计量;第三,必须根据被测介质的密度、工况条件及流量范围进行逐台设计制造,给生产厂和使用部门带来不便。

本文研制的金属管浮子流量计,在仔细研究国内外浮子流量计流量理论公式后,应用了大连理工大学李景鹤等推导的浮子流量计普遍流量方程[2],并设计出较好鲁棒性的高精度电容角位移式传感器,同时用计算机对信号进行智能化处理,将被测介质及工况参数等置入计算机中,自动完成刻度换算,较好地解决了上述三方面问题。

2 计量原理与整机设计

2.1 计量原理

如图1所示,浮子放于垂直的锥形管道中,随着流体速度的变化而上下移动。浮子受重力、浮力、迎流压差阻力及粘性应力的作用,当浮子在垂直方向上合力为零时达到平衡状态,浮子处于某一稳定的位置。当来流速度变化时,浮子向下与向上的作用力达到一个新的平衡状态,浮子又处于一个新的稳定位置。

图1 浮子流量计原理

在针对浮子流量计理论推导流量公式的分析过程中,本文既没有采纳早期的J.C.Whitwell 和D.S.Plumb 的理论推导成果[3],也没有采纳现今以W.Miler的研究成果[2]为代表的流量公式,因为两者都是根据经典伯努力方程推导得到的浮子截流压差与流体连续方程联解,其中,Whitwell 和Plumb 未考虑工作浮子受力平衡关系,因此未获得既反映流体特性又反映浮子特性的通用流量方程;Miller 虽然考虑了工作浮子受力平衡关系,但在联解推导中忽略了浮子自身高度的影响,他推出的流量方程[2]与经典类比推理法[4]导得的方程完全相同。为提高浮子流量计的测量精度,本文依照李景鹤等1994年推导出的浮子流量计普遍流量方程[1]设计出一定流量范围的金属管浮子流量计,并通过第5部分的实际样机标定进一步证实了该方程的科学性。该流量方程适用于气体和液体的测量,式中 Δh--浮子节流几何高度可见,几何相似的浮子,β值相同。

分析(1) 式可知,对某一特定结构的浮子流量计,即锥管的锥度与浮子形状一定,浮子的流量QV 与浮子高度h 之间为非线性关系。早期的浮子流量计用减小锥度的方法来降低二次项的影响,要达到一定的流量测量量程必需延长锥管的长度,从而导致加工困难及安装不便,目前通行的金属管浮子流量计总高度趋向于250mm,锥管高度为60~70mm,二次项引入的非线性已不可忽略,采用某种方法的非线性机械结构进行流量运算显然不可能具有高精度的计算结果。本文用计算机计算流量,极大地提高了计算精度,同时提供良好的人机界面。

2.2 整机结构设计

电容角位移式金属管浮子流量计测量原理图示于图2,由传感器、转换器、智能信号处理器三部分组成。由于浮子内嵌磁钢,当浮子上下移动时,磁钢同时上下移动,与锥管外一端嵌有小磁钢的机械连杆机构形成内外磁钢磁路耦合,内磁钢的运动将引起外磁钢的位移,从而引起连杆转动一定角度θ,将浮子直线位移转换成角度的位移,本文利用电容角位移传感器将角度的变化转换为电容量值C 的变化,再经信号处理电路将电容值的变化转化为电压信号Vout,*终使检测电路的输出信号幅值反映流体瞬时流量的大小。

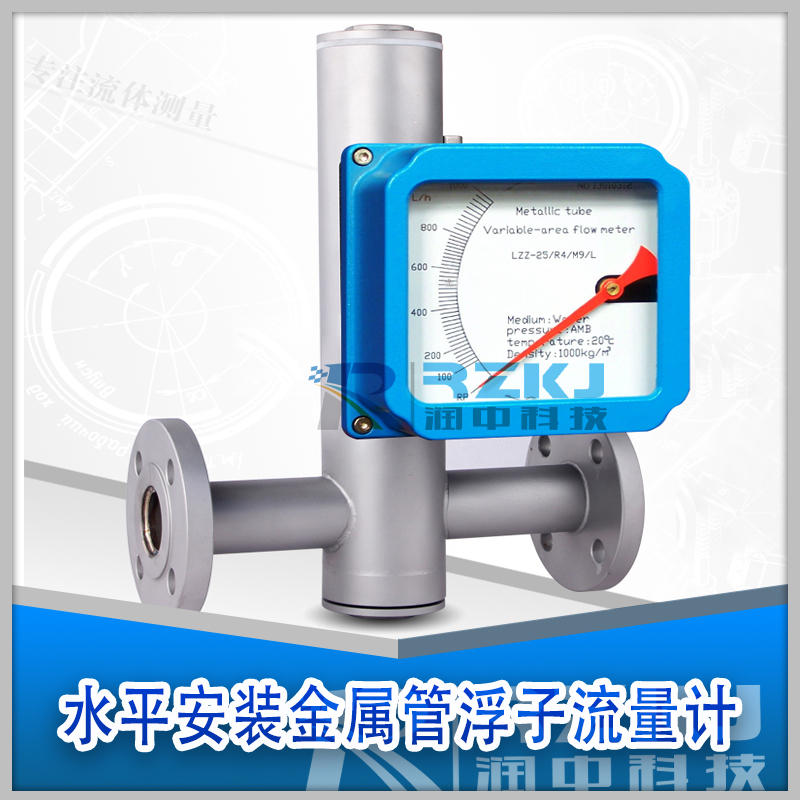

水平安装金属管转子流量计

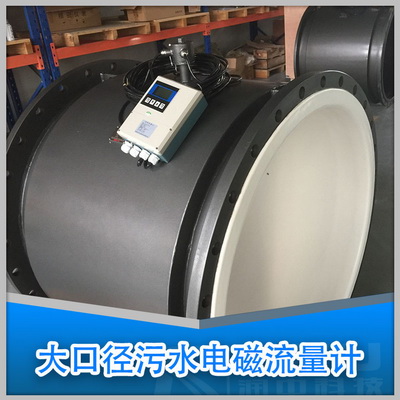

水平安装金属管转子流量计 污泥流量计

污泥流量计 垂直安装金属管浮子流量计

垂直安装金属管浮子流量计 金属管浮子流量计

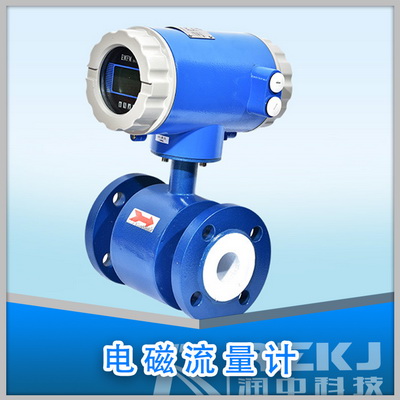

金属管浮子流量计 硫酸流量计

硫酸流量计 盐酸流量计

盐酸流量计 扫一扫关注我们

扫一扫关注我们